雙酚芴在藥品生產工藝優化中的重要性

發表時間:2025-09-17在藥品生產工藝的精細化升級進程中,如何提升反應選擇性、降低雜質生成、簡化分離流程并增強工藝穩定性,是貫穿藥物中間體合成到成品制備全鏈條的核心命題。雙酚芴(4,4'-(9 - 芴亞基)雙酚)作為一種具有剛性稠環結構的二元酚類化合物,憑借其獨特的空間位阻效應、可控的官能團反應活性及對反應體系的微環境調控能力,在藥品生產工藝優化中展現出不可替代的重要性。它并非直接參與藥效結構的構建,而是通過優化反應動力學、調控產物構型、簡化分離步驟等關鍵環節,推動藥品生產從 “粗放合成” 向 “精準制造” 轉型,為高純度、低成本、高穩定性的藥品生產提供技術支撐。

雙酚芴的結構特性與工藝優化的適配邏輯

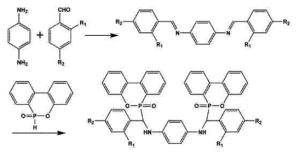

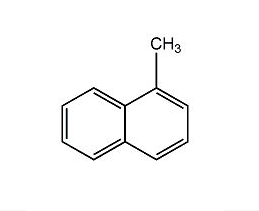

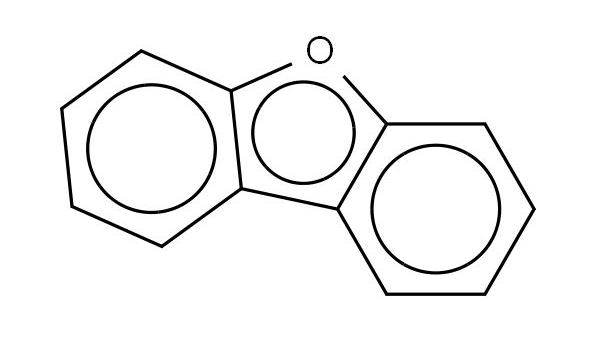

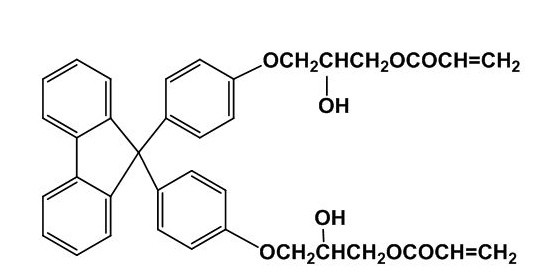

雙酚芴的工藝優化價值源于其分子結構的先天優勢,其中心芴環形成的剛性平面與兩側對稱分布的酚羥基構成 “V” 型空間構型,這種結構賦予的特性與藥品生產工藝的核心需求高度適配。

首先,顯著的空間位阻效應是調控反應選擇性的關鍵。芴環與亞甲基的連接方式使酚羥基鄰位形成天然的立體屏障,這種屏障既能屏蔽反應物的非目標反應位點,又不會阻礙目標試劑的定向進攻,為解決藥品合成中常見的過度取代、區域異構等問題提供了結構基礎。其次,中等活性的酚羥基具備可控反應性,其解離常數(pKa≈9.8)處于酚類化合物的中間范圍,既能與親電試劑、金屬催化劑等發生選擇性作用,又不會因活性過高引發自身聚合或過度反應,可精準匹配不同反應階段的活性需求。最后,優異的化學穩定性保障了工藝兼容性,芴環的共軛體系使其在酸堿催化、高溫反應、氧化還原等多數藥品生產常用工藝條件下保持結構穩定,不會分解產生雜質干擾反應,適配從實驗室研發到工業化生產的全流程。

這些特性使雙酚芴能夠靈活融入各類藥品生產工藝,在抗生素、抗腫瘤藥物、手性藥物等多個品類的中間體合成中發揮優化作用。

雙酚芴在藥品生產工藝中的核心優化作用

雙酚芴對藥品生產工藝的優化貫穿于反應效率提升、產物質量控制、分離工藝簡化及工藝穩定性增強四大維度,直接解決了傳統工藝中存在的收率低、雜質多、流程復雜等痛點。

1. 提升反應選擇性:降低雜質生成,提高原料利用率

藥品生產中,反應選擇性不足導致的副產物生成是制約產物純度與原料利用率的主要瓶頸,雙酚芴通過空間屏蔽與活性調控雙重機制精準提升選擇性。在喹諾酮類抗生素中間體的合成中,傳統 Friedel-Crafts 酰基化反應中,反應物苯環的多個活性位點易發生取代反應,生成 2 - 位與 4 - 位取代的異構體混合物,其中無效異構體占比可達 20% 以上,不僅浪費原料,還增加后續分離難度。

引入雙酚芴作為 “空間導向試劑” 后,其通過氫鍵與反應物結合,芴環的剛性結構在苯環的非目標反應位點形成立體屏障,僅暴露目標活性位點供酰基化試劑進攻。優化后的工藝中,目標產物選擇性從 80% 提升至 98% 以上,副產物占比降至 2% 以下,原料利用率提高近 30%。在 β- 內酰胺類抗生素的環合反應中,雙酚芴還能通過與催化劑配位,調節催化劑的活性中心結構,引導反應向目標環合路徑進行,抑制線性聚合副反應,使環合產物收率提升 15%-20%。

2. 調控產物構型:保障手性藥物的光學純度

手性藥物的光學純度直接決定藥效與安全性,傳統工藝中消旋化、構型重排等問題常導致手性中間體光學純度不足,雙酚芴通過穩定反應過渡態有效調控產物構型。在合成 β- 受體阻滯劑的手性 β- 氨基醇中間體時,傳統還原反應中過渡態的不穩定性易導致手性中心發生消旋,產物對映體過量值(ee)僅為 70%-75%,無法滿足藥品質量標準。

將雙酚芴引入手性催化體系后,其 “V” 型結構與手性配體形成協同配位網絡,共同固定還原反應的過渡態構象,限制手性中心的構型翻轉。實驗數據顯示,添加雙酚芴后,產物 ee 值可穩定維持在 92% 以上,消旋雜質含量顯著降低。在萜類抗腫瘤藥物中間體的合成中,雙酚芴還能通過與中間體形成氫鍵,穩定環系結構,抑制構型重排副反應,使目標構型產物占比從 85% 提升至 97%,確保后續藥品合成的藥效一致性。

3. 簡化分離流程:降低純化成本,提高生產效率

藥品生產中,復雜的分離純化流程是導致生產成本高、生產周期長的重要原因,雙酚芴的結構特性可顯著簡化分離步驟。在非甾體抗炎藥中間體的酯化反應中,傳統工藝使用的催化劑與副產物需通過多次萃取、柱層析等步驟分離,純化周期長達 12 小時,且溶劑消耗量大。

采用雙酚芴修飾的固體催化劑后,反應結束后通過簡單過濾即可實現催化劑與反應液的分離,且雙酚芴的疏水性使催化劑易與水相體系分離,無需多次萃取。同時,雙酚芴與產物的溶解度差異顯著,在乙醇 - 水混合溶劑中,產物可隨水相析出,雙酚芴則留存于有機相,經蒸餾即可回收復用(回收率>90%)。優化后的純化流程縮短至 2 小時,溶劑消耗量減少 60%,大幅降低了工業化生產的時間與成本。

4. 增強工藝穩定性:提升批間一致性,適配工業化生產

工業化藥品生產對工藝穩定性與批間一致性要求極高,雙酚芴可通過調控反應體系的微環境增強工藝穩定性。在抗生素中間體的胺化反應中,傳統工藝對反應溫度、pH 值等參數敏感,微小波動即導致產物收率波動幅度達 10%-15%,批間差異顯著。

添加雙酚芴后,其酚羥基可通過質子轉移緩沖反應體系的 pH 值變化,同時芴環的疏水結構可在催化劑表面形成穩定的微環境,減少溫度波動對催化活性的影響。優化后的工藝在溫度波動 ±5℃、pH 值波動 ±0.3 的范圍內,產物收率波動幅度可控制在 3% 以內,批間純度差異小于 1%,完全滿足工業化大生產的穩定性要求。此外,雙酚芴的加入還能抑制反應體系中微量雜質對催化劑的毒化作用,延長催化劑使用壽命,進一步提升工藝的經濟性與穩定性。

工藝應用中的技術要點與發展方向

雙酚芴在藥品生產工藝中的優化效果依賴于參數調控與技術創新,同時需應對成本控制、工藝適配等現實挑戰,未來發展將圍繞精準化應用、功能化改性及綠色化升級展開。

在參數精準調控方面,需根據反應類型與藥品品類優化用量與配比:在空間導向類反應中,雙酚芴與反應物的摩爾比通常為 0.1:1-0.3:1,過高易抑制目標反應速率,過低則無法發揮導向作用;在手性催化體系中,需與手性配體按 1:1-2:1 的比例搭配,以形成穩定的協同配位網絡。反應條件適配也至關重要,在強堿性體系中,需對雙酚芴的酚羥基進行甲醚化保護,避免自身降解;在高溫反應中,通過控制反應壓力(0.1-0.3MPa)可進一步增強其結構穩定性。

功能化改性是拓展應用邊界的關鍵方向。目前已開發出羧基、氨基修飾的雙酚芴衍生物,這類衍生物可與藥物中間體形成更強的相互作用,在極性反應體系中展現出更優的優化效果。例如,羧基修飾的雙酚芴在水溶性藥物中間體的合成中,對副反應的抑制率較未修飾產品提升 25%。未來還將開發可降解雙酚芴衍生物,使其在完成工藝優化后可通過酶解轉化為易去除的小分子,徹底簡化分離流程。

綠色化升級則聚焦于降低環境影響。通過開發雙酚芴的回收復用閉環工藝,結合膜分離、超臨界萃取等綠色分離技術,可使雙酚芴的重復使用次數提升至 10 次以上,降低單位產品的原料消耗。同時,將雙酚芴與連續流反應工藝結合,開發適配連續生產的液態雙酚芴制劑,解決固體原料在連續流體系中分散不均的問題,推動藥品生產向綠色化、連續化方向發展。

結語

雙酚芴以其獨特的結構特性與工藝適配性,在藥品生產工藝的選擇性提升、構型調控、分離簡化與穩定性增強等關鍵環節發揮著核心優化作用,直接推動了藥品生產從實驗室合成到工業化制造的高效轉化。隨著參數精準調控技術的成熟、功能化衍生物的開發及綠色工藝的融合,雙酚芴將進一步突破應用局限,在更多高難度藥品的生產中展現價值。其在工藝優化中的應用實踐,也為藥品生產領域的原料創新與技術升級提供了新的思路,助力醫藥工業向更精準、更高效、更綠色的方向邁進。

ronnie@sinocoalchem.com

ronnie@sinocoalchem.com 15733787306

15733787306